جوشکاری لیزری (Laser Welding) ، فناوری اتصال دقیق و سریع

جوشکاری لیزری (Laser Welding) یکی از فناوریهای پیشرفته و غیرتماسی در صنعت جوشکاری است که با بهرهگیری از پرتو لیزر، قطعات فلزی و غیرفلزی را با استحکام بالا به یکدیگر متصل میکند. این روش به دلیل دقت فوقالعاده، حداقل تغییرات حرارتی و کیفیت جوش بینظیر، جایگزین روشهای سنتی شده و در صنایعی مانند خودروسازی، الکترونیک، هوافضا و پزشکی کاربرد گستردهای دارد. شرکت سها صنعت به عنوان یکی از واردکنندگان و تأمینکنندگان تخصصی دستگاههای جوش لیزری، جدیدترین فناوریهای این حوزه را ارائه میدهد و راهکارهای بهینهای برای صنایع مختلف فراهم میکند.

جوش لیزری چگونه کار میکند؟

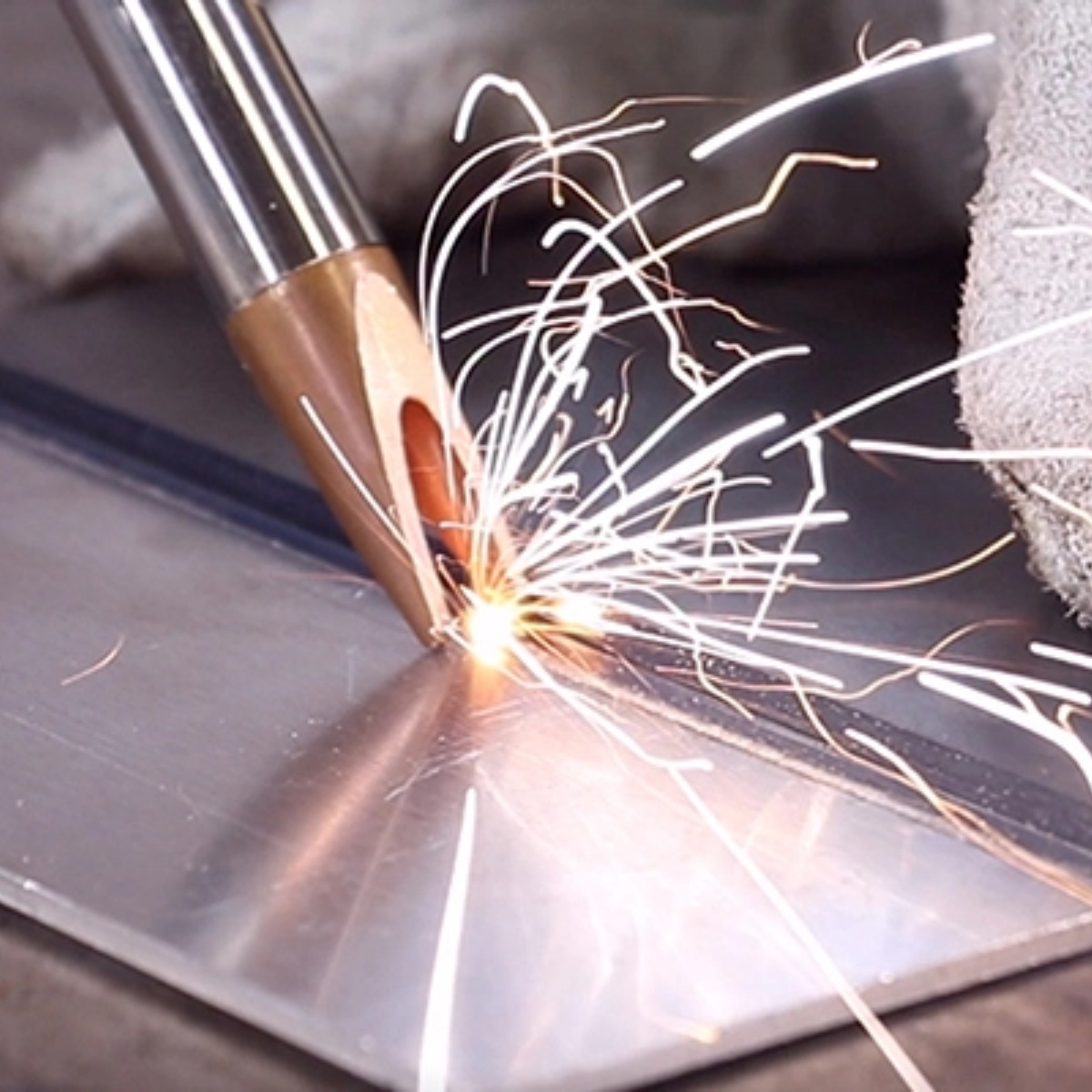

جوشکاری لیزری یک فناوری پیشرفته است که با استفاده از پرتوی لیزری پرقدرت، قطعات فلزی و غیرفلزی را با دقت بالا و استحکام زیاد به یکدیگر متصل میکند. این پرتوی متمرکز، انرژی زیادی را در یک نقطه بسیار کوچک از سطح قطعات تخلیه کرده و باعث ذوب شدن مواد در ناحیه اتصال میشود. پس از خنک شدن، یک جوش یکنواخت و مستحکم بدون نیاز به الکترود یا سیم جوش ایجاد میشود.

- اتصالات دقیق و بدون نقص

- حداقل تغییرات حرارتی و کاهش اعوجاج قطعات

- امکان جوشکاری طیف گستردهای از فلزات و مواد کامپوزیتی

این روش در مقایسه با جوشکاری سنتی، سرعت بالاتر، کاهش مصرف انرژی و بهبود کیفیت اتصالات را فراهم میکند که آن را به یک گزینه ایدهآل برای صنایع پیشرفته مانند خودروسازی، هوافضا و الکترونیک تبدیل کرده است.

فرآیند جوشکاری لیزری در ۴ مرحله:

- ایجاد پرتو لیزر

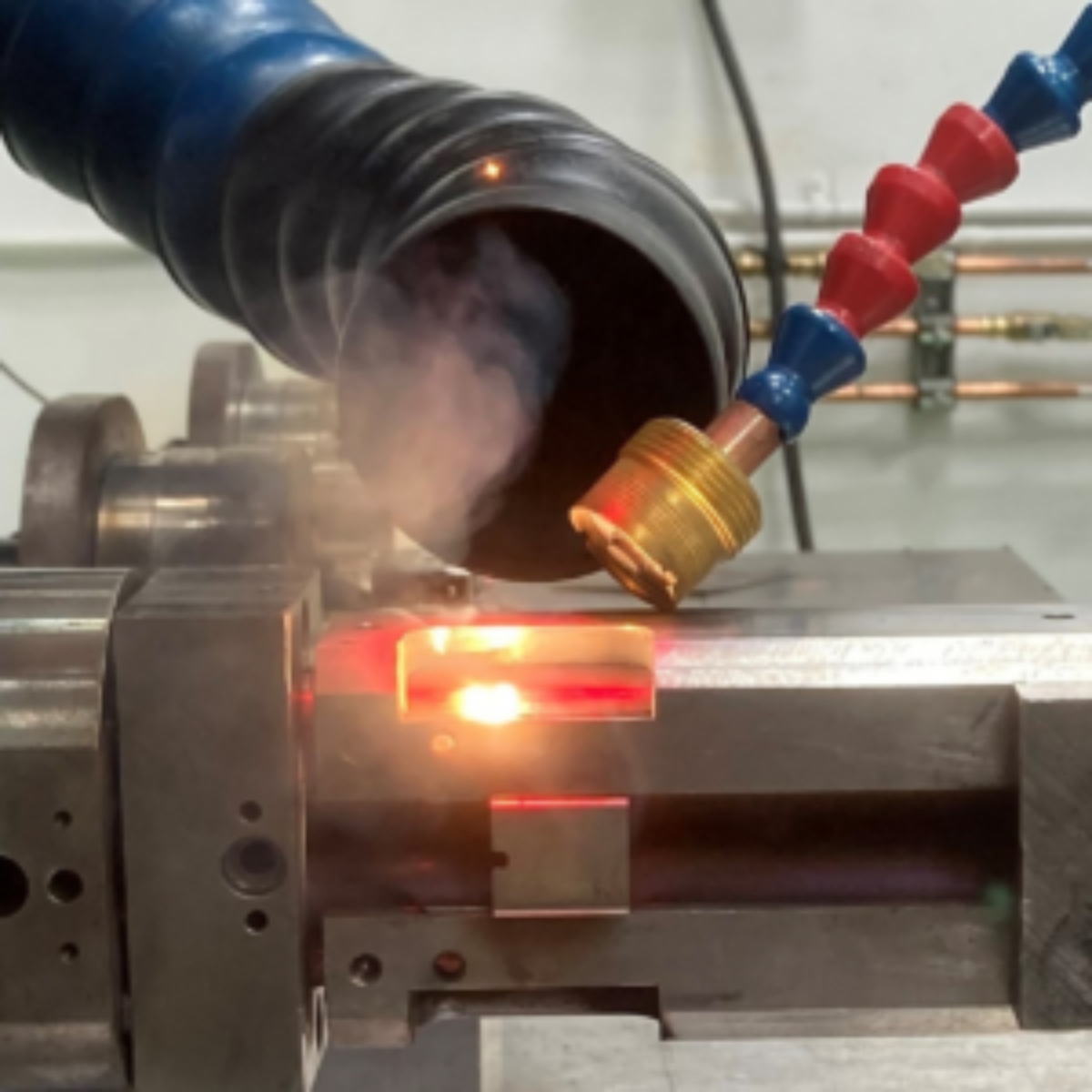

جوشکاری لیزری با تولید یک پرتوی پرقدرت از یک منبع لیزری آغاز میشود. این منبع میتواند لیزر فایبر یا لیزر CO₂ باشد که هرکدام ویژگیهای خاص خود را دارند. لیزر فایبر معمولاً برای جوشکاری فلزات نازک و قطعات کوچک با دقت بالا استفاده میشود، در حالی که لیزر CO₂ برای قطعات ضخیمتر و مواد غیر فلزی کاربرد دارد. - تمرکز انرژی روی نقطه جوش

پرتو لیزری تولیدشده از طریق عدسیهای مخصوص و آینههای منعکسکننده به یک نقطه بسیار کوچک روی سطح ماده هدایت و متمرکز میشود. این تمرکز باعث افزایش شدید دما در ناحیهای بسیار محدود شده و امکان ذوب سریع ماده را فراهم میکند. دقت بالای این مرحله باعث ایجاد یک اتصال بدون نقص و کاهش آسیبهای حرارتی به سایر بخشهای قطعه میشود. - ذوب شدن و ترکیب مواد

با برخورد پرتو لیزر به سطح ماده، دمای ناحیه جوش به سرعت افزایش مییابد و ماده در نقطه اتصال به حالت مذاب درمیآید. بسته به نوع جوشکاری، میتوان از گاز محافظ (مانند آرگون یا نیتروژن) برای جلوگیری از اکسید شدن و افزایش کیفیت جوش استفاده کرد. در این مرحله، دو قطعه در حالت مذاب به یکدیگر متصل میشوند و ترکیب یکپارچهای ایجاد میشود. - سرد شدن و ایجاد اتصال دائمی

پس از قطع شدن پرتو لیزر، مواد مذاب به سرعت سرد شده و جامد میشوند. این فرآیند یک اتصال یکنواخت، مستحکم و مقاوم در برابر تنشهای مکانیکی و حرارتی ایجاد میکند. به دلیل سرعت بالای سرد شدن، میزان اعوجاج و تغییر شکل قطعه بسیار کم است، که یکی از مزایای اصلی جوشکاری لیزری نسبت به روشهای سنتی محسوب میشود.

مقایسه جوش لیزری با روشهای سنتی

| ویژگی | جوشکاری لیزری | جوشکاری قوس الکتریکی | جوشکاری مقاومتی |

| دقت جوشکاری | ±0.01 میلیمتر | ±0.5 میلیمتر | ±0.2 میلیمتر |

| سرعت جوشکاری | تا 300 میلیمتر بر ثانیه | 50 تا 150 میلیمتر بر ثانیه | 20 تا 80 میلیمتر بر ثانیه |

| تأثیر حرارتی | 0.1 تا 0.5 میلیمتر | 2 تا 5 میلیمتر | 1 تا 3 میلیمتر |

| کیفیت جوش | بسیار بالا (99% استحکام مواد پایه) | متوسط (80 تا 90% استحکام مواد پایه) | بالا (90 تا 95% استحکام مواد پایه) |

| امکان جوشکاری قطعات کوچک | بله (قطعات زیر 1 میلیمتر) | خیر | محدود (قطعات 1 تا 5 میلیمتر) |

| هزینه عملیاتی | متوسط (نسبت به دقت و سرعت) | پایین | بالا (به دلیل مصرف انرژی زیاد) |

نکات ایمنی و استانداردها در جوش لیزری

- محافظت از چشم – پرتوی لیزر میتواند آسیبهای جدی و جبرانناپذیری به چشم وارد کند. استفاده از عینکهای مخصوص با فیلتر مناسب برای طولموج لیزر مورد استفاده، الزامی است.

- تهویه مناسب – هنگام جوشکاری، گازهای ناشی از ذوب مواد ممکن است سمی یا مضر باشند. استفاده از سیستمهای تهویه قوی یا فیلترهای مخصوص برای حذف آلایندهها ضروری است.

- ایزولهسازی محل کار – بازتاب ناخواسته پرتو لیزر میتواند خطرناک باشد. استفاده از پوششهای جذبکننده لیزر و محصور کردن ناحیه جوشکاری، از این خطر جلوگیری میکند.

- آموزش کاربر – اپراتورها باید بهطور کامل با نحوه تنظیم، عملکرد و ایمنی دستگاه جوش لیزری آشنا باشند تا از حوادث احتمالی جلوگیری شود.

رعایت این استانداردها، ایمنی محیط کار را تضمین کرده و بهرهوری فرآیند جوشکاری را افزایش میدهد.

تأثیر عوامل محیطی بر کیفیت جوشکاری لیزری

آیا میدانستید که شرایط محیطی مانند دمای هوا، آلودگی سطح قطعه و نوع گاز کمکی میتوانند بهطور مستقیم بر کیفیت جوشکاری لیزری تأثیر بگذارند؟ کنترل این عوامل، باعث بهبود کیفیت و افزایش دوام اتصالات جوشی میشود.

دمای محیط یکی از عوامل کلیدی در فرآیند جوشکاری است. در محیطهای سرد، سرد شدن سریع جوش میتواند منجر به ایجاد ترکهای ریز و کاهش استحکام اتصال شود. از طرفی، در دماهای بسیار بالا، توزیع حرارت در قطعه ممکن است نامتعادل شود و بر یکنواختی جوش تأثیر بگذارد.

رطوبت و آلودگی سطح قطعه نیز نقش مهمی در کیفیت جوش دارند. وجود چربی، گردوغبار، زنگزدگی یا رطوبت روی سطح قطعه میتواند باعث ایجاد حفرههای گازی و ناپیوستگی در جوش شود. به همین دلیل، تمیزکاری دقیق قبل از جوشکاری یک اقدام ضروری است.

فشار و نوع گاز کمکی نیز بر پایداری و کیفیت جوش تأثیر زیادی دارد. بسته به نوع متریال، انتخاب گاز مناسب (مانند اکسیژن، نیتروژن یا آرگون) میتواند به بهبود نفوذ جوش، کاهش اکسیداسیون و جلوگیری از تغییر رنگ سطح کمک کند.

چرا دستگاه های جوش لیزری؟

- عدم تماس فیزیکی ← کاهش استهلاک ابزار و افزایش عمر دستگاه

- جوشکاری قطعات ظریف و پیچیده ← مناسب برای میکروالکترونیک، تجهیزات پزشکی و جواهرسازی

- کیفیت سطح بالا ← بدون نیاز به پرداخت اضافی و کاهش هزینهها

- سرعت و بهرهوری بالا ← ایدهآل برای تولید انبوه صنعتی

- حداقل تأثیر حرارتی ← کاهش تغییر شکل و بهبود کیفیت جوش

- اتصال مستحکم و یکنواخت ← افزایش مقاومت در برابر تنشهای مکانیکی

چالشهای رایج در جوش لیزری و راهحلهای آن

- ایجاد ترک در جوش: در برخی موارد، سرد شدن سریع محل جوش میتواند باعث ایجاد ترکهای ریز شود.

راهحل: تنظیم سرعت جوشکاری، پیشگرم کردن قطعه و استفاده از گاز محافظ مناسب مانند آرگون برای کاهش تنشهای حرارتی.

- حفرههای گازی و تخلخل: وجود آلودگی، رطوبت یا ناخالصی روی سطح قطعه میتواند باعث ایجاد حفرههای گازی در جوش شود. راهحل: تمیزکاری دقیق قبل از جوشکاری، استفاده از گاز محافظ و کنترل مناسب پارامترهای لیزر.

- عدم نفوذ کافی جوش: اگر انرژی لیزر بهدرستی تنظیم نشود، جوش ممکن است به عمق کافی نفوذ نکند.

راهحل: تنظیم مناسب توان لیزر، کنترل سرعت حرکت و استفاده از پارامترهای بهینه برای هر نوع متریال.

- بازتاب بیش از حد در فلزات براق: برخی فلزات مانند آلومینیوم و مس، بخش زیادی از پرتو لیزر را بازتاب میدهند که باعث کاهش راندمان جوشکاری میشود.

راهحل: استفاده از لیزرهای با طولموج مناسب، پوششدهی اولیه سطح قطعه و انتخاب زاویه مناسب برای تابش لیزر.

- اعوجاج و تغییر شکل قطعه: گرمای بیش از حد میتواند باعث تغییر شکل قطعه و کاهش دقت ابعادی شود.

راهحل: استفاده از تکنیکهای جوشکاری پالسدار، کنترل دقیق ورودی حرارتی و خنککاری مناسب پس از جوشکاری.

با رعایت این نکات و استفاده از پارامترهای بهینه، میتوان مشکلات رایج در جوشکاری لیزری را به حداقل رساند و کیفیت جوش را بهبود بخشید.

کاربردهای جوش لیزری در صنایع مختلف

- صنعت خودروسازی: اتصال قطعات بدنه، جوشکاری سنسورها و قطعات الکترونیکی، تولید گیربکس و اجزای موتور با کیفیت جوش بالا و حداقل تغییر شکل.

- صنعت پزشکی: تولید ایمپلنتهای پزشکی، جوشکاری ابزارهای جراحی و تجهیزات دقیق با اتصالات استریل و مقاوم.

- صنایع هوافضا: اتصال قطعات آلیاژی مقاوم در برابر دما و فشار بالا، جوشکاری بدنه هواپیما، توربینها و اجزای موتورهای جت.

- صنعت جواهرسازی: جوشکاری دقیق قطعات نازک فلزی، ترمیم و اتصال قطعات طلا، نقره و پلاتین بدون تغییر رنگ و اعوجاج.

- صنایع باتری و انرژی: جوشکاری سلولهای باتری لیتیومی، اتصالات صفحات خورشیدی و تجهیزات الکتریکی با حداقل مقاومت الکتریکی.

جوشکاری لیزری به دلیل کیفیت بالا، کاهش ضایعات و سرعت زیاد، یک روش ایدهآل برای تولیدات صنعتی دقیق و پرکاربرد محسوب میشود.