شماره تماس خود را وارد کنید تا کارشناسان ما در اولین فرصت با شما تماس بگیرند. با یک گفتوگوی کوتاه، پاسخ تمام سوالات خود را دریافت کنید و مسیر تصمیمگیریتان را هموارتر کنید. همین حالا ارتباط را آغاز کنید!

به مشاوره نیاز دارید؟

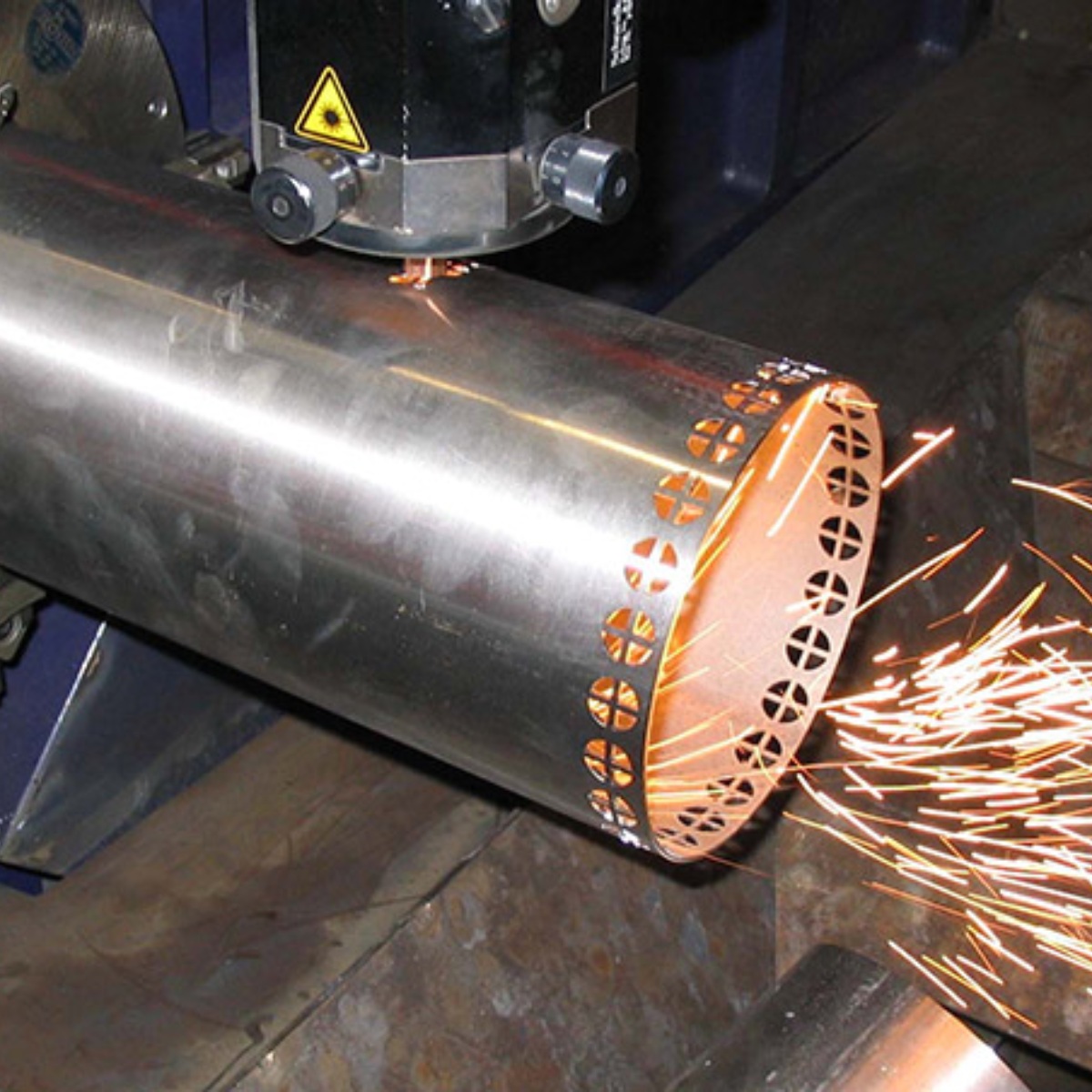

لیزر برش روتاری (Rotary Laser Cutting)، فناوری برش لوله و پروفیل

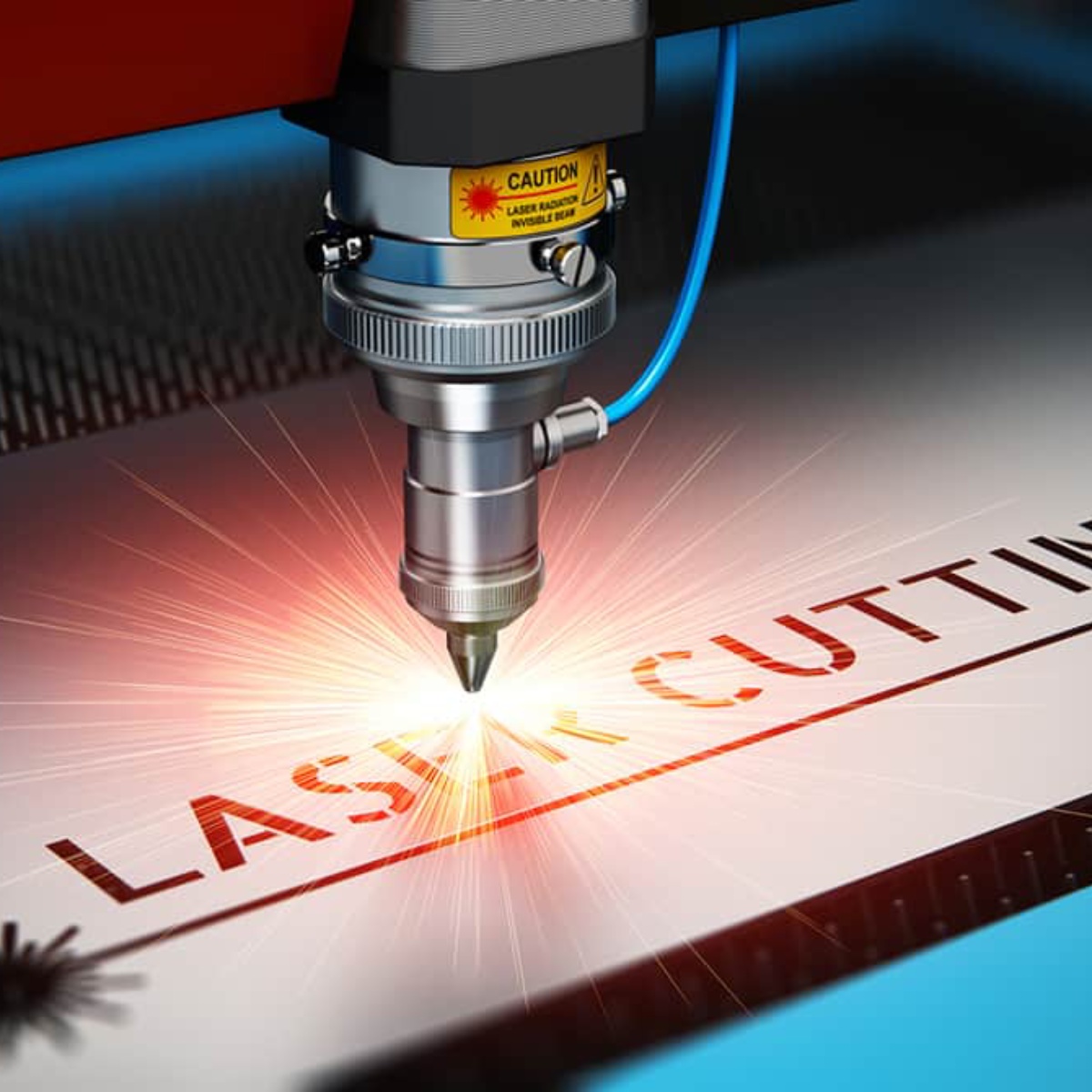

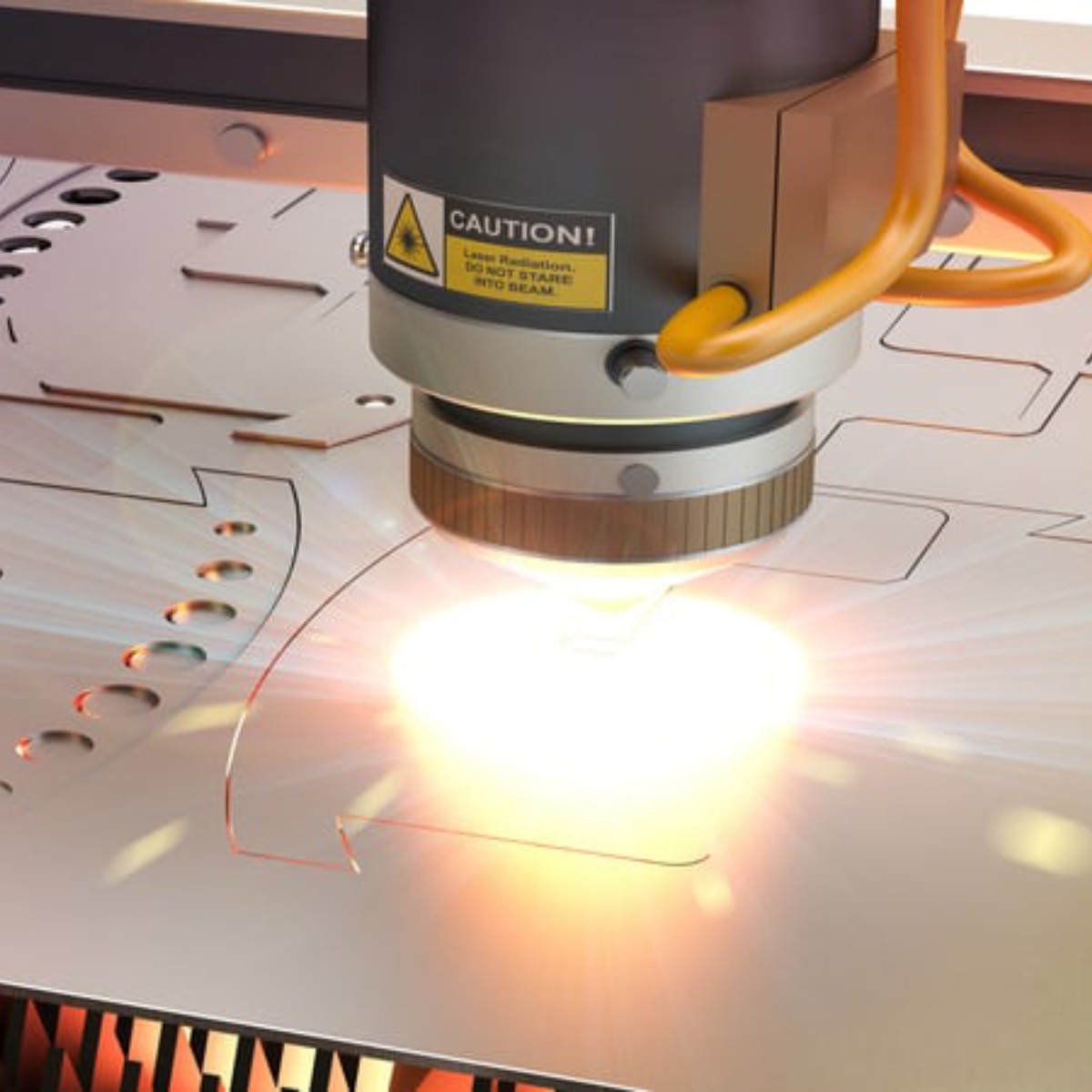

لیزر برش روتاری (Rotary Laser Cutting) یکی از فناوریهای پیشرفته در دسته برش لیزری است که برای برش قطعات استوانهای، لولهها و پروفیلهای فلزی و غیرفلزی با دقت بالا به کار میرود. این تکنولوژی به دلیل سرعت و دقت بالا، در صنایعی مانند خودروسازی، دکوراسیون، لولهسازی، مبلمان و تجهیزات صنعتی کاربرد گستردهای دارد. شرکت ما به عنوان واردکننده تجهیزات برش لیزری، جدیدترین دستگاههای لیزر برش روتاری را با تکنولوژی روز دنیا عرضه میکند و راهکارهای بهینهای برای افزایش بهرهوری در صنعت ارائه میدهد.

لیزر برش روتاری چگونه کار میکند؟

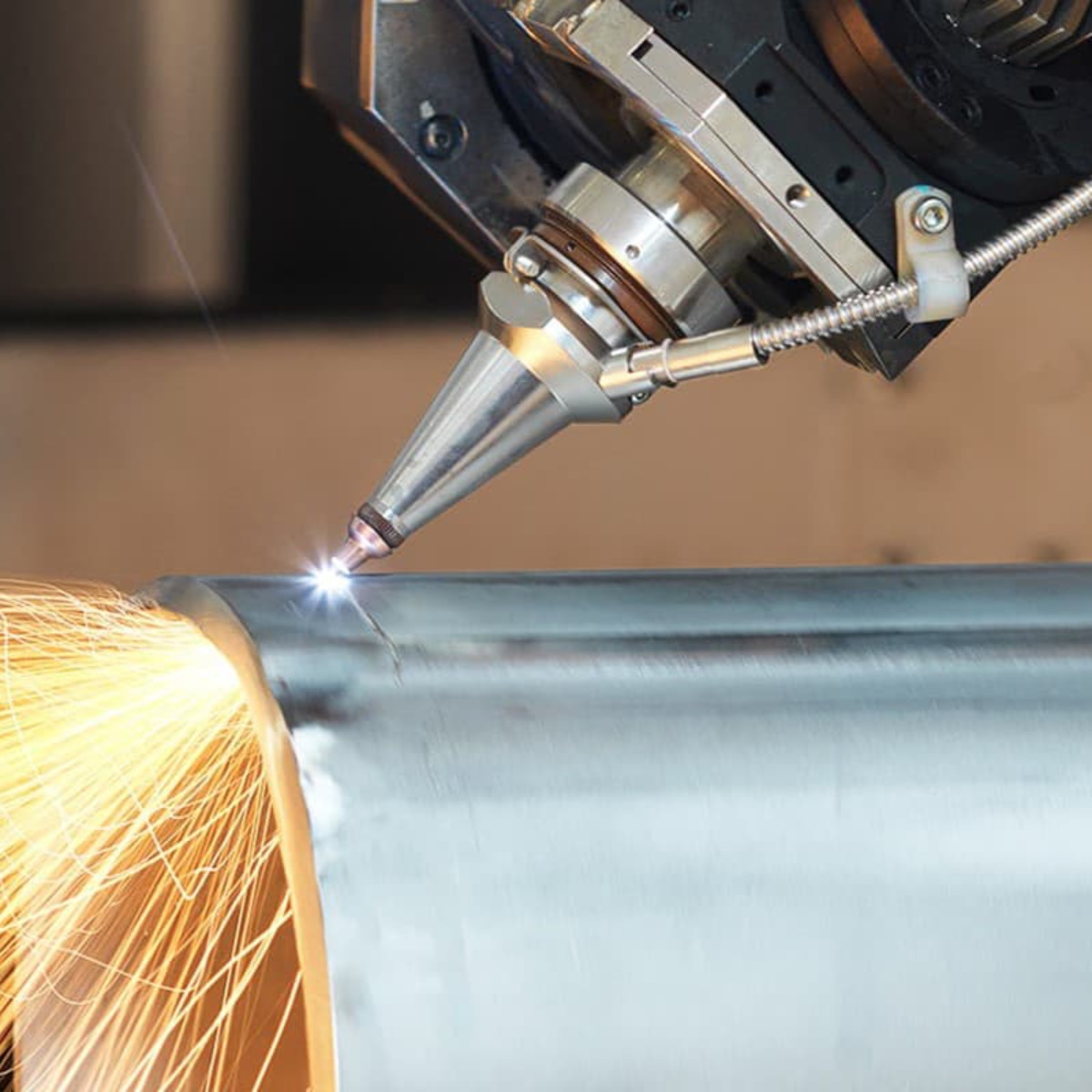

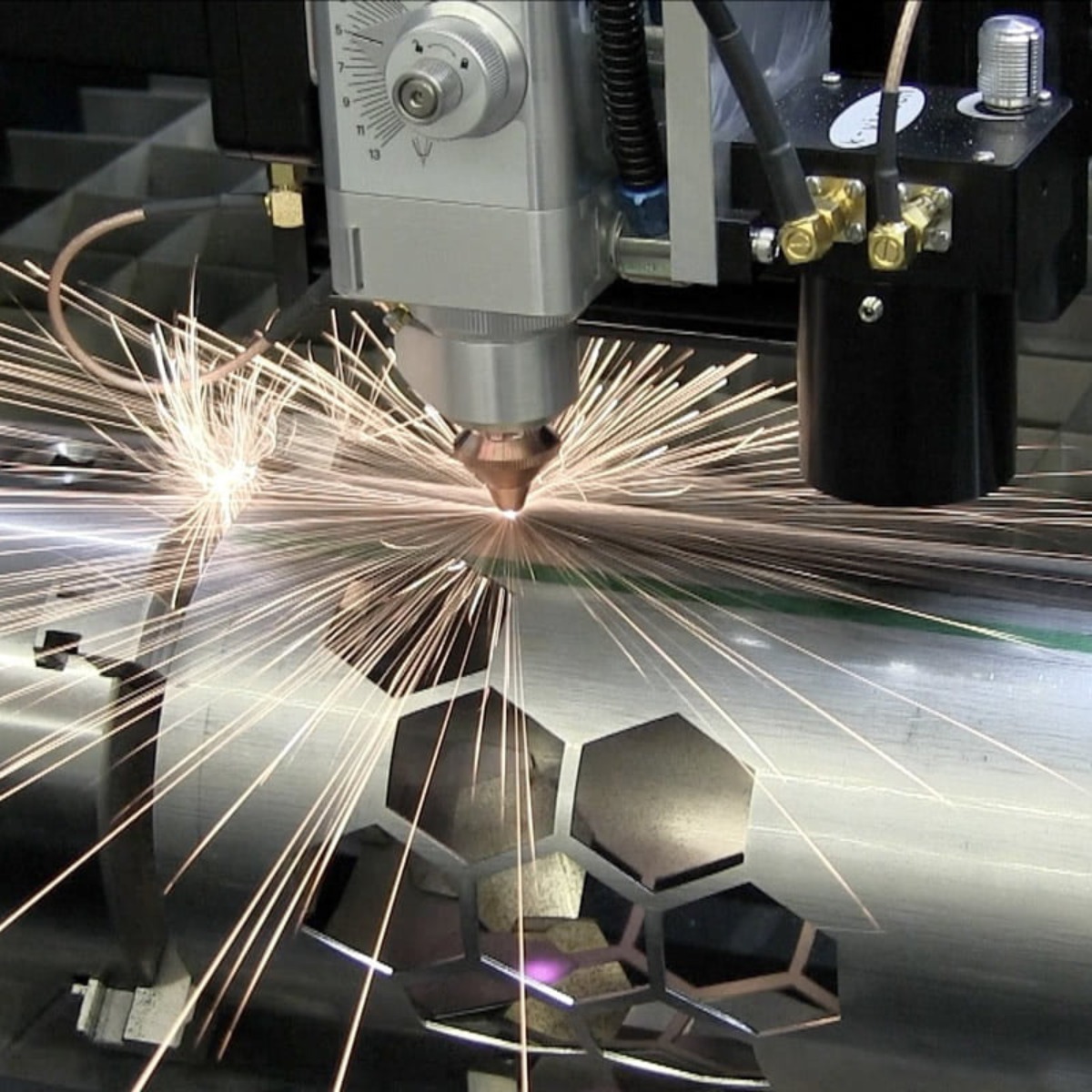

لیزر برش روتاری یک فناوری پیشرفته است که با استفاده از پرتوی لیزر پرقدرت و یک محور دوار، قطعات استوانهای، لولهها و پروفیلهای فلزی و غیرفلزی را با دقت بالا و برش یکنواخت پردازش میکند. در این روش، قطعه کار روی یک محور دوار قرار گرفته و با چرخش کنترلشده، پرتوی لیزر بهطور همزمان عملیات برش را با دقت بالا انجام میدهد. این تکنولوژی امکان برش زاویهای، ایجاد شیارهای دقیق و سوراخکاری را روی قطعات مدور فراهم میکند.

- دقت بالا و کیفیت برش یکنواخت

- حداقل تغییرات حرارتی و کاهش اعوجاج قطعه

- قابلیت پردازش انواع لولهها و پروفیلهای فلزی و غیرفلزی

این روش در مقایسه با برشهای سنتی، سرعت بالاتر، کاهش ضایعات و افزایش بهرهوری را ارائه میدهد که آن را به یک گزینه ایدهآل برای صنایع مختلف مانند خودروسازی، دکوراسیون، لولهسازی و تجهیزات صنعتی تبدیل کرده است.

مزایای اصلی لیزر برش روتاری:

✔ دقت فوقالعاده بالا: امکان ایجاد طرحهای پیچیده روی لوله و پروفیل

✔ برش سریع و بهینه: مناسب برای تولیدات انبوه و کاهش زمان پردازش

✔ عدم نیاز به قالب و ابزار مکانیکی: انعطافپذیری در طراحی و کاهش هزینههای تولید

✔ لبههای صاف و تمیز: بدون نیاز به پرداخت ثانویه

✔ برش یکپارچه قطعات مدور و استوانهای: حذف محدودیتهای روشهای مکانیکی

فرآیند جوشکاری لیزری روتاری در ۴ مرحله:

- قرارگیری قطعه روی محور چرخشی

در ابتدای فرآیند، لوله یا پروفیل روی محور چرخشی دستگاه قرار گرفته و بهطور دقیق تثبیت میشود. این مرحله اهمیت زیادی دارد، زیرا حرکت نامنظم قطعه میتواند دقت برش را کاهش دهد و کیفیت نهایی را تحت تأثیر قرار دهد. - چرخش و هماهنگی با پرتوی لیزر

پس از تثبیت، قطعه با سرعت و زاویه مشخصی شروع به چرخش میکند. در همین زمان، پرتوی لیزر پرقدرت بهطور هماهنگ با حرکت قطعه تنظیم شده و عملیات برش را انجام میدهد. این هماهنگی، دقت بالا و یکنواختی برش را تضمین میکند. - ایجاد برش و تخلیه مواد زائد

پرتوی متمرکز لیزر، متریال را در نقاط تعیینشده ذوب یا تبخیر کرده و یک مسیر برش دقیق ایجاد میکند. همزمان، گاز کمکی مانند اکسیژن یا نیتروژن به ناحیه برش دمیده میشود تا مواد ذوبشده را تخلیه کرده و لبههای تمیز و یکنواخت ایجاد کند. این مرحله نقش کلیدی در کیفیت نهایی برش دارد. - بررسی کیفیت و اتمام فرآیند

پس از تکمیل عملیات برش، قطعه نهایی از دستگاه خارج شده و مورد بازرسی کیفیت قرار میگیرد. از آنجا که لیزر برش روتاری دقت بالایی دارد، در بیشتر موارد نیازی به پردازشهای ثانویه مانند پولیش یا اصلاح لبهها نیست و قطعه آماده استفاده خواهد بود.

این روش، محدودیتهای برش تخت را از بین برده و دقت، سرعت و کیفیت قطعات لولهای و پروفیلی را به میزان قابلتوجهی افزایش میدهد.

مقایسه برش لیزری با روشهای سنتی

| ویژگی | لیزر برش روتاری | اره مکانیکی | پلاسما | CNC |

| دقت برش (میلیمتر) | ±0.05 | ±0.5 | ±0.3 | ±0.1 |

| سرعت پردازش (میلیمتر بر ثانیه) | 50-200 | 5-20 | 20-80 | 30-100 |

| امکان برش طرحهای پیچیده | بله | خیر | محدود | بله |

| مناسب برای تولید انبوه | بله | خیر | بله | محدود |

| ضایعات متریال (%) | 2-5% | 15-30% | 10-20% | 8-15% |

لیزر برش روتاری به دلیل دقت بالا، کاهش ضایعات و سرعت پردازش، بهترین گزینه برای برش لوله و پروفیلهای صنعتی است.

نکات ایمنی و استانداردها در برش لیزری روتاری

- محافظت از چشم – پرتوی لیزر قدرت بالایی دارد و میتواند آسیبهای جبرانناپذیری به چشم وارد کند. استفاده از عینکهای مخصوص که برای طولموج لیزر مورد استفاده طراحی شدهاند، ضروری است.

- تثبیت قطعه کار – برای جلوگیری از لغزش و حرکت ناخواسته قطعه در هنگام برش، باید از سیستمهای تثبیتکننده دقیق استفاده شود. عدم تثبیت مناسب میتواند باعث کاهش دقت برش و ایجاد خطرات ایمنی شود.

- تهویه محیط کار – برش لیزری ممکن است دود، بخار و ذرات ریز معلق تولید کند که میتوانند برای سلامتی مضر باشند. استفاده از سیستمهای تهویه قوی و فیلترهای مناسب برای حذف آلایندهها ضروری است.

- تنظیم صحیح دستگاه – توان لیزر و سرعت چرخش قطعه باید با دقت تنظیم شود تا از ایجاد تنش حرارتی، سوختگی یا تغییر شکل نامطلوب در ماده جلوگیری شود. این تنظیمات تأثیر مستقیمی بر کیفیت برش و طول عمر دستگاه دارند.

رعایت این نکات ایمنی، خطرات ناشی از کار با لیزر برش روتاری را کاهش داده و دقت و بهرهوری فرآیند برش را افزایش میدهد.

انواع متریالهای قابل برش با لیزر روتاری و کاربردهای آن

| نوع متریال | کاربرد اصلی | ضخامت های قابل برش | گاز کمکی پیشنهادی |

| فولاد ضدزنگ | لولههای صنعتی، تجهیزات پزشکی | ۱ تا ۱۰ میلیمتر | نیتروژن |

| فولاد کربنی | لولههای ساختمانی، خودروسازی | ۲ تا ۱۵ میلیمتر | اکسیژن |

| آلومینیوم | قطعات دکوراتیو، لوازم خانگی | ۱ تا ۸ میلیمتر | آرگون |

| برنج و مس | صنعت برق، قطعات خاص | ۰.۵ تا ۶ میلیمتر | نیتروژن |

چرا دستگاههای برش لیزری؟

- سرعت پردازش بالا: امکان برش تا 140 متر در دقیقه

- حداقل هدررفت مواد اولیه: کاهش ضایعات و افزایش بهرهوری

- برش بدون تماس فیزیکی: بدون نیاز به ابزار مکانیکی و کاهش استهلاک تجهیزات

- قابلیت اجرای طرحهای پیچیده: مناسب برای طراحیهای دقیق و برشهای منحنی

- کاهش هزینههای نگهداری: در مقایسه با روشهای سنتی، هزینه تعمیرات و سرویس کمتر است

چالشهای رایج در لیزر برش روتاری و راهحلهای آن

- عدم دقت در برش زوایای پیچیده

در برخی موارد، تنظیم نادرست سرعت چرخش قطعه روی محور دوار میتواند باعث کاهش دقت در برش زوایای پیچیده شود.

- راهحل: تنظیم دقیق سرعت چرخش، همگامسازی بهتر محور با پرتوی لیزر و استفاده از نرمافزارهای کنترلی برای بهینهسازی حرکت قطعه.

- ایجاد پلیسه روی لبههای برش

استفاده از اکسیژن برای برش فولادهای ضخیم ممکن است باعث تشکیل اکسید روی لبههای برش شود که نیاز به پرداخت اضافه دارد.

- راهحل: جایگزینی نیتروژن بهعنوان گاز کمکی برای کاهش اکسیداسیون و افزایش کیفیت سطح برش.

3.ناهماهنگی در برش قطعات بلند

تنظیم نامناسب گیرههای نگهدارنده میتواند باعث حرکت ناخواسته قطعه و ناهماهنگی در برش شود.

- راهحل: استفاده از میز متحرک با تثبیتکنندههای قوی برای کاهش لرزش و تضمین دقت برش در قطعات بلند.

رعایت این اصول، دقت و کیفیت برش لیزر روتاری را بهبود بخشیده و از نیاز به عملیات پسپردازش جلوگیری میکند.

کاربردهای برش لیزر در صنایع مختلف

صنعت خودروسازی – برش دقیق لولهها و پروفیلهای فلزی برای سیستمهای اگزوز، شاسی و قطعات تزئینی داخلی.

مبلمان و دکوراسیون – تولید پایههای فلزی میز و صندلی، نردههای دکوراتیو و قطعات سفارشی.

لولهسازی و پایپینگ – آمادهسازی لولههای فولادی، استیل و آلومینیومی برای انتقال مایعات و گازها.

تجهیزات ورزشی – برش لولهها و پروفیلها برای دوچرخه، دستگاههای بدنسازی و سازههای مقاوم.

ساخت ماشینآلات صنعتی – تولید قطعات برای ماشینآلات سنگین، خطوط تولید و تجهیزات مکانیکی.

لیزر برش روتاری با دقت بالا، امکان برشهای پیچیده و کاهش ضایعات، بهرهوری تولید را در صنایع مختلف افزایش میدهد.

سوالات متداول

۱. برش لیزری روتاری چیست و چگونه کار میکند؟

برش لیزری روتاری یک فرآیند پیشرفته است که از محور چرخشی (روتاری) برای برش لولهها، پروفیلها و قطعات استوانهای استفاده میکند. این روش با چرخاندن قطعه و تابش لیزر، امکان ایجاد برشهای دقیق و پیچیده را فراهم میکند.

۲. چه موادی را میتوان با برش لیزری روتاری برش داد؟

برش روتاری برای فلزات مختلف مانند فولاد، استیل ضدزنگ، آلومینیوم، مس و برنج، همچنین برخی مواد غیر فلزی مانند پلاستیک و اکریلیک کاربرد دارد.

۳. چه مزایایی نسبت به برش لیزری تخت دارد؟

امکان برش لولهها و پروفیلهای پیچیده

دقت بالا در برش قطعات گرد و استوانهای

کاهش نیاز به عملیات ثانویه مانند سوراخکاری و تراشکاری

افزایش بهرهوری در تولید انبوه

۴. محدودیتهای برش لیزری روتاری چیست؟

هزینه بالاتر دستگاه نسبت به برش تخت

محدودیت در برش مواد بسیار ضخیم

نیاز به تنظیمات دقیق برای جلوگیری از اعوجاج قطعات سبک

۵. چه صنایعی از برش لیزری روتاری استفاده میکنند؟

صنایع خودروسازی، ساخت تجهیزات پزشکی، مبلمان فلزی، صنایع هوافضا، تولید لولههای تزئینی و قطعات صنعتی.

به مشاوره نیاز دارید؟

شماره تماس خود را وارد کنید تا کارشناسان ما در اولین فرصت با شما تماس بگیرند. با یک گفتوگوی کوتاه، پاسخ تمام سوالات خود را دریافت کنید و مسیر تصمیمگیریتان را هموارتر کنید. همین حالا ارتباط را آغاز کنید!